1、绪言

我国许多铝型材生产厂家的产品结构随着铝型材应用领域的扩展已发生了根本性的变化,不再是单纯的6063T5状态的建筑门窗、装饰型材,国内铝合金应用已经扩展到军工、航空航天、轨道交通、机械等领域。

传统的铝合金型材固溶化工艺过程是在立式淬火系统中完成,由于需重新加热保温,故能耗高,设备投资也大;淬火后需要重新拉伸矫直、整形、锯切头尾,工艺过程长,成品率低;对于大型、薄壁、复杂断面型材,如何控制淬火过程的冷却,进而控制型材的变形,实现成熟稳定的在线淬火过程,尚有许多理论及工 程上的问题需要解决。广亚铝业有限公司在几年前就已经开展了铝合金型材在线淬火技术的探索。2009年承担了广东省重大科技专项“复杂截面型材在线淬火技术研发与产业化”,进一步开展了相关研究并取得了一些经验。

2、 实现铝型材在线淬火的途径

其一,强风冷。热挤压在线淬火的工程实践是从强风冷开始的,在挤压机出口段配置强力风机,对挤出型材强制风冷。由于空气比热小,故强风的对流传热系数不大,冷却较缓,产生的热应力一般不至于使型材产生大的纵向弯扭和截面畸变。也正因为如此,强风冷不能适应大型厚型材的淬火以及淬火敏感性较高的合金。

其二,浸入式水冷。图1为浸入式冷却模型。对于厚壁型材以及淬火敏感性较高合金的淬火,必须以水作为冷却介质,因其比热大,冷却效率高。初始一般厂家均采用简易水槽,用浸入方式实现在线淬火,但此方式冷却过激,且在型材截面上各部分冷却很不均匀,尤其是高温型材进入水槽的初期。

我们知道高温型材进入水槽之初处于所谓蒸汽膜传热阶段,在高温型材与水的界面上形成蒸汽膜层,由于蒸汽本身的导热系数小,以及蒸汽膜对水的阻隔作用,此时型材的冷却速度并不快,一旦蒸汽泡溢出,型材表面与水直接接触,导热效率迅速加大,进入所谓沸腾传热阶段。

但由于型材各表面的位置不同,上面以及侧面产生的蒸汽泡迅速溢出,而底部的蒸汽泡则附着在底部不易溢出,故各部分由蒸汽膜传热转入沸腾传热的时间不一致,这就会引起较大的热应力,导致型材的纵向弯扭以及截面的畸变。工程实践证明此种方式只能适应于截面极其简单的型材的淬火,形状稍复杂即会出现弯扭。

图1 浸入式冷却模型示意

其三,喷射式水冷。以一定方式获得雾化水喷射流对型材进行冷却。通过喷射的机械作用可以迅速破坏蒸汽膜层,使水可以较快与型材表面直接接触,可以获得比浸入式均匀的冷却。美国格兰克公司的David?Jenista提出了渐进式冷却工艺,在淬火冷却的不同阶段采用不同的冷却速率,避免骤然冷却产生过大的热应力,以减少型材的弯扭变形。目前,美国格兰克?克拉克公司以及意大利戴维逊?考迈托公司的在线淬火系统,均采用此种方式。

3、在线淬火过程的主要制约因素

3.1 合金的淬火敏感性

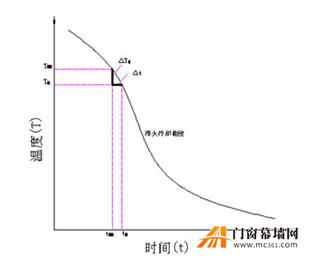

此因子可表达为单位时间△t 内的温降△Ts 。淬火必须达到一定的冷却速率才能阻止固溶的合金元素在冷却时的析出,获得常温下的过饱和固溶体,达到淬火效果;合金成分不同,所要求的冷却速率也不同。

3.2 对流导热系数

在线淬火的热传导可以看作是纯粹的对流导热过程,所以特定条件下的对流导热系数hc 为在线淬火过程的重要影响因素。hc 表征特定冷却条件下的对流热传导效率。

3.3 型材截面的热应力变形敏感度

型材截面的热应力变形敏感度可用型材的截面特征,即型材的单位长度质量w与单位长度散热面积P之比,w/P表征型材本身的散热能力。

对流导热系数与型材截面热应力变形敏感度及合金淬火敏感性三者的关系可以通过传热关系表达出来:

图2 淬火冷却曲线示意

淬火过程单位时间△t内型材的温降为△Ts =Tx-1-Tx则其释放的热量可表达为:

△Q = CP?w?v?△t ?(Tx-1-Tx)……………(1)

式中CP 为铝合金的定压比热,v为型材出料速度,Tx-1为单位时间△t起始的型材温度,Tx为单位时间△t终了的型材温度,淬火过程单位时间△t内冷却介质所交换的热量可表达为:

△Q'= hc?P?v?△t ?((Tx-1+Tx)/2-Tl)……………(2)

Tl 为冷却流体介质的温度,v为型材出料速度,而P?v?△t为型材的散热面积,(Tx-1+Tx)/2为淬火材料在单位时间△t内的平均温度

由热平衡关系:△Q = △Q'得:

CP?w?(Tx-1-Tx) = hc?P?((Tx-1+Tx)/2-Tl)

hc = CP?w/P?△Ts/((Tx-1+Tx)/2-Tl〕……………(3)

式中:△Ts/((Tx-1+Tx)/2-Tl〕为合金淬火敏感性以及型材断面热应力变形敏感性所决定的参数,w/P为型材本身的散热能力特征数,hc 为冷却介质流体的热传导效率。

从(3)式可知要达到淬火固溶效果:对于特定的型材断面(w/P为定值),合金淬火敏感性越高(△Ts/((Tx-1+Tx)/2-Tl)越大),则要求对流导热效率越高(hc越大)。对于特定的合金和一定形状的截面(△Ts/((Tx-1+Tx)/2-Tl为定值),型材断面散热能力越差(w/P值越大),则要求对流导热效率越高(hc越大),同时由于形状热应力变形敏感性的影响,要保证形状畸变可以接受,对流导热效率又不能过高(hc适度)。

从铝合金材料的C曲线图可以制定淬火冷却曲线。冷却曲线的路径不能进入合金元素析出区,也不能进入型材变形敏感区,这样由于两个区域的制约,形成所谓淬火窗口区,如图3示。

图3 淬火窗口示意

合金元素析出区在图中的位置是由材料合金成份决定的,即合金的淬火敏感性,一般合金成分确定,则C曲线位置亦确定。左边的变形区则是由型材截面特性决定的,如前所述型材单位长度质量与外周长之比w/P表征截面的散热能力,其次还可以表征截面的抗热应力变形特性,一般地说,壁厚厚的型材(w/P大)抗变形能力强,壁厚薄的型材(w/P小)抗变形能力弱。型材截面的热应力变形敏感度与其截面复杂程度没有必然的联系,但截面各个部分质量分布的均匀性,截面构型的结构刚度,由截面构型造成的各个部分散热条件的不均匀等因素都影响到截面的热应力变形敏感度;用一个定量值界定截面热应力变形敏感度,并非易事。比如边长壁厚之比大于40的正方管,其热应力变形就很敏感,故截面是否为变形敏感恐怕要在实际工程实践中积累经验,对具体的断面做出判断。

另外还必须指出:挤压过程中金属流动的均匀性对热应力变形敏感度的影响不可忽视,截面各部分金属流动不均匀将引起附加应力,当这种附加应力不大时,对截面形状尺寸影响不大,但其与冷却不均产生的热应力叠加后,就有可能对截面形状尺寸产生较大影响,所以挤压模具的状态也是截面热应力敏感度的影响因素之一。可以说型材截面的热应力变形敏感性决定了淬火窗口的大小,即冷却控制的难度。

4、总结

铝合金挤压在线淬火的影响因素涉及合金成分、型材截面形状、淬火设备、挤压工艺以及模具等诸方面,可以说十分复杂。其中合金成分和型材截面为材料的性能和使用要求所决定,基本不可更改。所能控制的因素,其一为淬火设备,如何实现冷却综合换热的可控和连续可调,以形成符合理想的淬火冷却曲线是其关键;其二,挤压工艺在特定的设备条件下如何取得最佳的配合,要形成合适的操作规范;其三,型材的变形除金属流动不均匀引起的附加应力外,在线淬火还叠加了冷却不均所带来的热应力,对模具的要求更高。