前言:随着我国对大气环境质量的改善和电力行业的可持续发展的重视,国家对火力发电厂烟气排放标准要求越来越严格,烟气脱硫技术逐渐被使用,目前国内绝大多数采用湿法脱硫技术(WFGD),脱硫后的烟气对烟囱的腐蚀加剧,尤其是无烟气换热器(Gas Gas Heater,GGH)的脱硫装置,对烟囱防腐提出了更高的要求。但在实际烟囱的改造和设计初期,国内缺乏对标准的理解,缺乏对烟囱实际工况的系统分析,同时缺乏在防腐蚀材料方面的专业人才和技术等相关知识,因而导致大量的烟囱防腐蚀项目出现质量问题,尤其是近几年火力发电厂发生烟囱腐蚀泄漏的问题较多,给发电厂的安全运行造成严重的安全隐患,因此需加深对实际湿法脱硫后烟气的特点和烟囱运行工况的研究,重视对防腐蚀材料品种和生产厂商的选择。

1. 国家管控标准提高

我国的能源结构目前以燃煤火力发电为主,燃烧过程中不可避免地排放出各类大气污染物,如SO2、SO3、NOx、卤化物、粉尘等。如果火电厂排放的大气污染物得不到有效控制,将直接影响我国大气环境质量的改善和电力行业的可持续发展,甚至影响未来我国经济的可持续发展[1]。为了加大环保工作力度,国家不断出台相应政策,规定燃煤火电厂污染物排放值,并逐渐加大了监管力度:

1.1 2007年,国家发展改革委和国家环保总局印发《燃煤发电机组脱硫电价及脱硫设施运行管理办法》(试运)(发改价格(2007)1176号),规定新(扩)建燃煤机组和现有燃煤机组必须进行脱硫脱硝改造,安装脱硫脱硝装置,但在脱硫设施发生故障时,烟气可以经过旁路通道通往烟囱向大气排放[2],标志着我国燃煤烟囱脱硫改造工程项目大规模开始;

1.2 2010年,环境保护办公厅印发《关于火电企业脱硫设施旁路烟道挡板实施铅封的通知》(环办(2010)91号)规定,2014年后,火电企业必须拆除已建脱硫设施的旁路烟道;对暂时保留旁路烟道的,所有旁路挡板必须实行铅封;所有新建燃煤机组不得设置脱硫旁路烟道[3];

1.3 2011年至今,国家不断提高管控要求,相继颁布了《火电厂大气污染物排放标准》(GB 13223-2011)[4]、《关于2013年开展整治违法排污企业保障群众健康环保专项行动的通知》(环发〔2013〕55号)) [5]、《大气污染防治行动计划》(国发〔2013〕37号)[6]、《锅炉大气污染物排放标准》(GB13271-2014)[7]等一系列法规标准,进一步将加严了大气污染物排放浓度限制,如重点区域要求SO2排放量不得高于50mg/m3等。

随着标准的不断更新,可以看出,国家在一步一步有计划的推行着烟囱脱硫脱硝改造工程,逐渐限制大气污染物的排放值,最终达到改善大气环境质量的目的。而正确分析烟囱改造过程中和改造后烟气的特点,才能选用正确的防腐材料和方案避免烟囱腐蚀现象的发生。

2. 脱硫后烟气特点

目前,国内较常采用石膏-石灰石湿法脱硫工艺(WFGD) [8],一般情况下不设烟气加热系统(GGH)装置,这种脱硫工艺对烟气中SO2的脱除率较高,可达95%以上,但对造成烟气腐蚀主要成分的SO3脱除率只有20%左右。经过湿法脱硫后的烟气,温度约在40℃~50℃,烟囱呈正压运行,烟气含水量高,烟气中残存的SO2、SO3、HF等酸性气体易在烟囱内结露形成酸性冷凝液,会对烟囱造成严重腐蚀[9]。湿法脱硫处理后的烟气是一种腐蚀强度高、渗透性强、且较难防范的低温高湿稀酸,根据国际工业烟囱协会对脱硫后烟气腐蚀性能的评定,湿法脱硫后的烟气属于强腐蚀性烟气等级,烟囱应按照强腐蚀性烟气来进行结构安全性设计,必须对烟囱内壁进行防腐处理[10]。

此外,受烟气脱硫设施和机组运行状况变化的影响,烟气的温度和湿度随之发生变化,即烟气干-湿、高-低温状态转换难以避免[11]。加之在旁路挡板未铅封之前,多数电厂湿法脱硫系统安装有烟气旁路系统,当旁路挡板打开时,烟气温度达到160℃左右,甚至更高,这种冷热交变的情况较多,因此,烟囱的防腐蚀设计很难做到完全适应这些频繁变化的运行条件,普通的烟囱内防腐层在这种复杂的工况下易受到破坏[12]。

经过上述分析,烟囱内衬防腐材料需要具备以下性能特征,才能够保证整个电厂安全运行及烟囱自身结构安全:(1)与基体材料有非常好的粘接力;(2)优良的耐化学腐蚀能力,特别是耐酸液腐蚀的能力;(3)良好的柔韧性(词条“韧性”由行业大百科提供),能抵抗钢烟囱不可避免运行振动;(4)优异的耐高温和耐温度交变性能,应可满足工作温度长期在45~160℃之间波动,短期运行温度180℃。

综合分析国内脱硫湿烟囱运行工况和烟气特点,从材料性能、防腐效果、施工工艺、安装成本等多方面比较防腐涂料、合金内衬薄板、玻璃钢、砖加胶防腐方案等防腐方案的优势和缺陷,不难发现国内的砖加胶防腐方案最能适应国内湿烟囱防腐的要求,能适应国内的脱硫烟囱实际运行工况,保障整个防腐体系在烟囱防腐上的可靠性和安全性,其中最为关键的是粘接剂,粘接剂的性能一定要能适应国内的脱硫烟囱实际运行工况,以保障整个防腐系统在烟囱防腐上的可靠性和安全性。

本文以烟囱实际运行工况为基础,对硅宝科技股份有限公司的耐酸耐温粘接剂研发历程的分析,对其各方面性能进行模拟实验和测试,来说明硅宝耐酸耐温粘接剂对湿法脱硫烟囱防腐的重要性。

3. 耐酸耐温粘接剂研发应用历程

早在2004年,国内火电发电烟囱厂大多数还处在直接排放高温原烟气、防腐意识薄弱的状态,硅宝学习国外先进理念,着眼于电力行业的可持续发展,率先研发适用于高温烟囱烟气的防腐材料,经过专家研发团队的不懈努力,成为国内最早推出耐酸耐温粘接剂和烟囱防腐方案的企业,并在2006年成功应用于内蒙古某电厂防腐,运行四年后粘接剂仍保持着良好的性能:

从2004年~2010年,历时6年理论与实际结合,与时俱进、不断完善的研发出适用于脱硫烟囱防腐的耐酸耐温粘接剂,正好弥补国内脱硫烟囱专业防腐材料的缺失,有力的推进了国家法规的顺利落实和各个烟囱脱硫项目的改造,并在国内各个烟囱改造项目中大量应用,平均每年完成20根以上烟囱防腐项目,其中不乏正常运行5、6年以上的应用案例,如平顶山姚孟电厂、云南曲靖电厂等等。

4. 耐酸耐温粘接剂的性能优势

4.1 与基材的粘接力

烟囱基材有混凝土基材,钢基材,耐酸砖等,为了达到防腐的效果,首先要求防腐材料与烟囱基材实现良好的粘接。为了更好的量化产品的粘接性能,选择碳钢基材与粘接剂进行了粘接强度的测试。

表1所示为硅宝耐酸耐温粘接剂与碳钢基材的粘接性能,测试标准参考GB/T 7124。可以看出,在常温状态、不涂刷底漆的条件下,其粘接强度也能达到1.5MPa。

4.2 耐腐蚀性能

耐腐蚀性能是防腐材料的根本,为了更好的模拟防腐材料在实际工况下的性能,进行测试时采用混合酸,其配比为9.5%硫酸,0.5%硝酸,0.1%盐酸,0.2%氢氟酸。将已经制备好的哑铃样片分分两批放入配置好的混合酸中,然后分别置于50℃和70℃条件下,隔一时间段将样品取出进行测试其力学性能,验证其耐腐蚀性能。

由图可以看出,到测试后期,即样品浸泡45天以后,粘接剂的拉伸强度和断裂伸长率变化小趋于稳定,防腐材料与环境实现了平衡。在浸酸60天之后,50℃和70℃条件下的性能保持率均在80%以上,可见该产品具有良好的耐酸性能,从而为实际烟囱的运行提供防腐保护。

4.3 抗冷热冲击性能

电厂的开机、停机、脱硫系统的开停、旁路运行、混热器的故障导致冷热交替的考验,砖加胶系统中砖起隔热作用、耐酸耐温粘接剂良好的弹性释放冷热交变产生的应力,这样的系统保护的烟囱就具有了更好的温变适应性,从而为电厂操作者提供了更多的运行方式。

4.4 耐温性能

目前,国内的大部分电厂都已经或者开始上脱硫装置进行烟气脱硫,一般情况下经脱硫塔出来的烟气温度大概在50℃,即便是加装了GGH的烟气温度也只有80℃。但是,在某些电厂尚未进行脱硫或者已经进行脱硫的电厂在某些不可抗力的影响下需要开启旁路,这时的烟气温度可达130℃以上,甚至180℃左右。因此,为了保障防腐材料在极端环境下也能够保持其性能,需要其具备耐高温的性能。

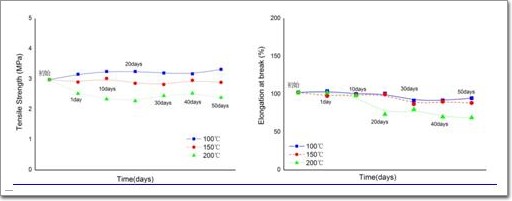

将粘接剂的哑铃片分别放置在100℃、150℃、200℃高温条件下处理50天。在100℃和150℃条件下粘接剂的拉伸强度基本不发生变化;在200℃条件下,拉伸强度有略微的变化。这说明耐酸耐温粘接剂在高温冲击后仍能保持非常好的弹性和力学性能,可以适应热膨胀的烟囱和烟气冲击产生的应力。

5、结论

大型电力发电烟囱厂实施脱硫改造以来,烟囱的腐蚀问题已经严重影响到电厂的安全运行,而电力烟囱防腐是一个复杂多变的综合体系,任何一种只考虑单一工况的防腐方案都无法解决其根本性问题。综合考虑,需要防腐方案具备良好的耐高低温交变性能、耐腐蚀性能、耐冲刷及耐高温性,这些综合性能对防腐材料也提出了严苛的要求。从国内外应用多年的经验来看,砖加胶防腐方案在烟囱防腐的应用工程案例很多,实践证明该体系的防腐效果和耐久性能均优于其他防腐体系,非常适用于国内脱硫烟囱防腐工程。其中,胶粘剂的重要性不言而喻,选择一个知名品牌且具有良好性能的胶粘剂是防腐方案成功与否的重要因素。硅宝长期致力于电力烟囱防腐产品的开发和研究,根据长期实际工程的应用证明,可以为电力烟囱防腐提供良好的解决方案。