【门窗幕墙网】随着国家对建筑节能的要求和相关行业标准的完善,系统门窗正在逐渐被市场认可和接受,尽管与国外成熟的系统门窗相比我们还有很多不足,但是系统门窗的发展已经势不可挡。“系统”的核心在于研发,国外大多数系统门窗公司都有非常完善的研发中心,研发的资金亦是它们成本的最主要组成部分。研发过程不仅需要考虑门窗如何适应气候,五金、型材、密封产品等如何设计或选择以达到最佳适配性和最优节能性,甚至需要应对当地特殊的气候条件和地理条件。可以说系统门窗的推广和应用,在某种程度上能有效促进国内建筑门窗企业战略转型,并在研发方式和商业模式上进行创新。就研发方式来说,传统门窗行业以往各自为战的研发模式已经不能满足系统门窗的需要,门窗系统结构中无论哪一组成部分的研发都不应将目光局限于自己的小领域,更应注重系统组件之间的适配与衔接,注重协同研发。

目前国内门窗市场以铝合金和塑钢为主,尽管断桥铝合金的市场占有率更高一些,但是塑钢门窗因价格便宜、耐腐蚀、保温和隔音性能优异仍被广泛应用,尤其是在节能方面,塑钢门窗的先天优势更为显著。

塑钢门窗早在20世纪五十年代末已经在德国出现,我国从1983年才开始引进,在20世纪90年代末开始普及应用。因为单纯用未增塑聚氯乙烯(PVC-U)型材加工的门窗强度不够,通常在型腔内添加增强型钢(俗称钢衬)以增强门窗的强度,因此型材内部添加钢衬制作的塑料门窗通常被称为塑钢门窗。随着塑钢门窗的广泛使用,用于制作塑钢门窗的PVC-U型材习惯上被称作塑钢型材。下面我们就塑钢型材在五金适配和安装过程中的一些常见问题分析探讨一下两者在结构设计方面的互相影响。

1.塑钢型材增强型钢结构设计对五金安装的影响

PVC型材由于其材料自身的特点,需要在框、扇和中梃的型腔内穿入增强型钢以防止型材变形和满足门窗抗风压要求。然而,增强型钢的另一个重要作用——增加五金安装强度,却往往会被型材设计人员忽视。

在实际的五金安装过程中,经常会出现五金承重部件打钉部位无钢衬,自攻钉仅与PVC型材连接的情况。自攻钉与PVC型材连接不仅容易拧脱导致连接失效,而且即使安装五金时连接牢固的自攻钉也会在用一段时间之后出现松弛,无法再拧紧。很多塑钢门窗质量问题甚至安全事故都是因为五金件松脱导致的。

PVC型材上自攻钉松脱现象的发生可以归纳为两个原因,一是PVC型材本身壁厚有限,根据GB/T8814-2017《门窗未增塑聚氯乙烯(PVC)型材》规定,主型材的可视面部分壁厚为A类型材不低于2.8mm,B类不低于2.5mm,也就是说实际使用的普通型材壁厚最厚的部分也基本是不足3mm的,加之PVC材料本身材质较软,所以自攻钉的丝牙旋入型材后的抓紧力非常有限。二是“应力松弛”效应导致自攻钉的锁紧力降低。所谓应力松弛,是指在维持恒定变形的材料中,应力会随时间的增长而减小的现象。自攻钉旋入PVC型材的过程,型材局部材料受到外力挤压产生了弹性变形,将自攻钉紧紧抱住。但是随着时间的推移,并受温度变化和外力的影响,包裹自攻钉材料的内部分子发生蠕变,弹性变形逐渐变成了塑性变形,致使应力逐渐减小直至最终消失,从而进一步加剧了自攻钉的松动。

腔体内增加钢衬是解决这一问题的有效方法, JG/T131-2000《聚氯乙烯(PVC)门窗增强型钢》中规定钢衬材料力学性能不低于Q235,该材料含碳量适中、综合性能较好,所以在建筑材料和工程结构中应用比较广泛。虽然碳钢也存在应力松弛的特性,但是目前市场上金属材料应力松弛性能的预防和改善技术已非常成熟,可通过热时效、震动时效、自然时效等多种手段实现金属制品内部组织和性能的稳定化以消除应力松弛。另外值得一提的是,我国在应力松弛机理与预防技术的开发研究方面均已达到了世界先进水平。所以自攻钉与钢衬的配合可消除五金安装不牢固的隐患并能有效提高五金的承重能力,当然前提是确保自攻钉与钢衬的有效连接。

下面我们以一些常用五金的实例来进行进一步探讨。

1.1 外开窗边框增强型钢结构对滑撑安装的影响

对于外平开窗来说,由于开启后整个窗扇完全置于室外,所以安全方面的隐患要远远大于其他开启方式,外开窗坠落伤人的事故屡见报端,因此出于安全考虑,相关国家标准和行业标准中并不提倡外开窗使用合页。甚至有些地方标准如DB11/1028-2013北京市《居住建筑工程技术规范》明确规定:“七层(含七层)以上建筑严禁使用外开窗”。由此可见,外开窗的安全性能尤为重要,而对外开窗安全起决定性作用的就是五金的选择和安装。目前外平开窗五金普遍采用的是滑撑,滑撑的安装是通过自攻钉与型材进行连接。对于塑钢外开窗而言,滑撑安装是否牢固完全取决于自攻钉是否打入钢衬。图1是比较常见的塑钢外开窗边框型材节点图,图中安装滑撑的位置恰好是钢衬的开口部位,自攻钉打入时不能与钢衬接触,仅与单层PVC型材进行连接,尽管某些型材腔体内壁专门设计了“螺钉定位结构”以增加螺纹咬合的圈数,但是这并不足以确保滑撑的安装强度。另外,我们知道根据不同的承重级别和用途,滑撑的宽度规格从18mm到22mm不等,所以即使该型材结构能提高连接强度,也无法使自攻钉都能准确打入该位置。更令人担忧的是增强型钢的使用属于“隐蔽工程”,门窗焊接成型后用户就无法知晓内部的情况,仅从外观上无法判断五金安装是否牢固。如果这样的型材用作外开窗,安全性能可想而知。

图1常见外开窗边框

GB/T 28887-2012《建筑用塑料窗》5.3.13 明确要求:“安装滑撑的连接螺钉应全部与框、扇增强型钢可靠连接”。型材设计不仅要满足型材自身相关的标准要求,更应该从整窗的角度系统地考虑,型材的设计和五金的选择都应考虑窗型和开启方式等因素,不同窗型五金的安装特点对型材的结构设计来说至关重要。对于增强型钢的结构设计应根据外窗的抗风压强度、挠度计算结果和五金安装需求来进行,图2为理想的外开窗边框型材增强型钢结构。

图2理想的增强型钢结构

1.2 角部增强型钢对五金安装的影响

尽管塑钢型材腔体内部加入增强型材可以有效提升型材强度,但是增强型钢在门窗的组角部位是不连接的。不仅如此,增强型钢在穿入时一般还会比型材略短一些以避免干扰型材角部焊接。GB/T28887-2012 《建筑用塑料窗》中规定,增强型钢端头距型材端头内角距离不宜大于15mm,且以不影响端头焊接为宜 (如图3所示),不过该标准中并没有对钢衬端头的切割角度做出要求,这就给了增强型钢的切割工艺制定较大的自由度。可能端部切割角度大小对型材强度的影响并不大,但是对某些五金安装来说影响却是致命的。

图3 增强型钢端头距型材端头内角距离

我们来看一下当该尺寸为15mm且端部为常见的垂直切割时平开窗下铰链框上件的安装情况(图4)。图中下铰链为承重加强型规格,背部专门设计了两个直径6mm,长度约20mm的钢销插入型材用于提高承重能力,而普通承重级别的下铰链钢销位置仅为普通自攻钉,这种结构是五金厂家比较通用的做法。从图中我们可以看出,在实际安装过程中下部钢销的安装位置内部是没有钢衬的。我们知道平开窗的下铰链几乎承载了整个窗扇的重量,而下铰链的最大受力点就在下部钢销附近的转轴处,可以说下部的钢销是否嵌入钢衬对五金的承重能力和安全性起到了决定性的作用。目前常见的端部直角下料方式对五金安装非常不利。

图4 内开窗下铰链框上件安装位置

对于增强型钢端部的切割,建议切割角度为45°(与型材切割角度一致),距型材端部的垂直距离控制在5~10mm为宜。这样即可保证五金的有效连接,又不会影响型材角部焊接,如图5所示。尽管国家和行业相关标准对增强型钢切割的要求并不明确,但是企业应从实际应用出发制定相关的企业标准来进行规范。

研发人员在设计型材的过程中,不仅要符合型材的相关标准,还应从五金结构和安装要求的角度考虑,以满足门窗整体的要求为目标。国家标准只是对产品要求的底线,我们不应仅满足于符合国家标准,各组成部分的装配方式和内在联系是需要研发人员去潜心钻研和摸索的。

图5 增强型钢端部角度和距离

2.五金设计应考虑型材结构特点

PVC材料的特点决定了它在抗变形、耐老化、耐火等方面不如铝合型材,所以合理、有效地利用增强型钢才能发挥塑钢门窗的优势。五金设计人员应熟练掌握型材结构,系统考虑两者的联系,使五金与型材融为一体。

2.1 锁座应与增强型钢有效连接

欧标塑钢平开门窗五金的框上件安装主要是以宽度4mm的“锁座定位槽”作为定位,对于平开锁座的安装大都是将自攻钉打入槽口位置,如图6所示。根据塑钢型材的结构特点,此处腔体无法使用增强型钢,锁座的固定仅通过单层PVC型材壁进行连接,并且目前市场上普通的平开窗锁座基本都是由一颗自攻钉连接,这就会导致锁座的安装强度大打折扣,严重影响门窗的密封性能、抗风压性能甚至安全性。

作为框扇连接的关键性配件,锁座的结构设计应重点考虑其与增强型钢的有效连接,尤其是对于一些特殊场合如风压大、开启扇大,或有耐火、耐冲击等要求时锁座的连接强度对门窗整体性能的影响尤为重要。图7为增强型锁座,在增加自攻钉数量的同时,确保了自攻钉与增强型钢的有效连接。其实不仅是锁座,其他承受载荷的五金件在结构设计时也应考虑是否能达到与增强型钢的有效连接。

在五金设计的过程中我们需要注意,自攻钉连接存在较明显的“群体效应”,即自攻钉的连接强度受连接基体材质、自攻钉排列方式、排列间距等因素的影响,并非一定是越多越好。有限的空间内设计过多的螺钉孔或者不合理的螺钉孔排列方式反而会起到适得其反的作用。因此理想的设计方案通常离不开亲身实验,丰富的实践经验和充足的实验数据是产品研发的有力保障。

图6 普通锁座的安装示意 图7 增强型锁座的安装示意

另外,在框上五金设计时需要注意的是,不同厂家的框型材“台高”(图6中尺寸H)有所不同,常见的尺寸为3mm、4mm、6.5mm等,五金结构需要根据该尺寸的大小来设计,以确保与型材的完全贴合,因此很多五金厂家不得不为同一款产品开发不同的厚度规格以适配不同厂家的型材,这无形中造成了很大浪费,同时也间接的增加了门窗的成本。有些五金厂家通过使用垫片的方式解决这一问题,尽管材料成本有所降低,但同时也降低了五金安装效率。因此型材设计的通用性、规范性对整个门窗结构的意义非常重大。当然,对于一些系统门窗厂家为了提升门窗性能而开发的非常规结构的型材,则更不应采用先设计型材后适配五金的传统方式,更需要注重相互协作进行同时开发。

2.2 框上五金件防止槽内窜动的结构设计

安装于边框的五金件,通常都是实现扇启闭功能的关键部件,承受载荷的能力与精确的安装位置都非常重要。在日常频繁的外力作用下怎样才能更好的确保五金功能完好呢?我们还是以普通的锁座为例进行分析。

图8 锁座受力示意图

由于锁座背面有用于安装的凸台结构,当锁座安装之后,型材槽口的卡接可以大大提升锁座承受载荷的能力。但是对于图8中所示的三个方向的力,型材所起的固定作用却很有限,我们知道锁座的功能是与锁点配合实现扇的启闭,在这个过程中锁座与锁点摩擦产生的沿槽口方向的力F2、F3会对自攻钉产生较大剪切力,频繁的受力很容易使自攻钉松动而导致锁座的窜动。从上文分析我们了解到,可以通过增加自攻钉数量并实现与增强型钢的有效连接来提升锁座安装强度,但是受安装空间、材料成本和产品设计风格等因素的影响,仍会有很多五金厂家采用单螺钉安装的锁座,因此对于这种结构的锁座,需要在安装方面进行改善和加强。

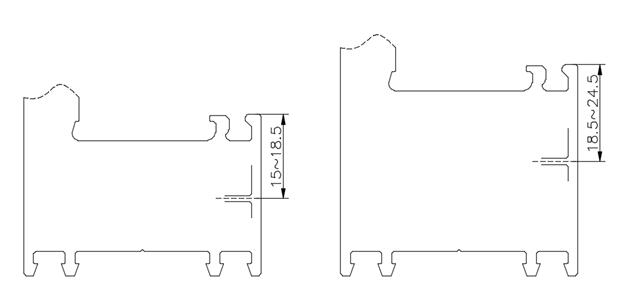

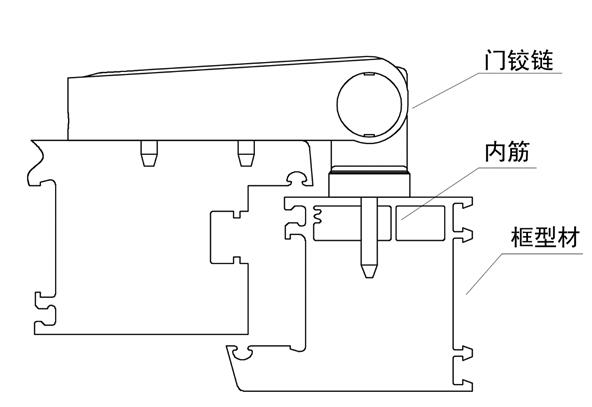

锁座安装的牢固程度主要取决于自攻钉的连接强度。但是我们知道该部位型材腔体内无钢衬,想通过钢衬提升强度是做不到的,不过根据型材设计规范的要求该部位型材内部会设计内筋,如果能使自攻钉打透内筋也可明显提升锁座安装强度,那么安装锁座时采用多长的自攻钉才能打穿型材内筋呢?JG/T176-2015 《塑料门窗及型材功能结构尺寸》中对塑钢门窗型材腔体内筋位置做了规定,在这里我们着重关注一下锁座定位槽处的内筋位置要求,该标准规定内筋中心到锁座定位槽口的尺寸为:平开窗15~18.5mm,平开门18.5~24.5mm,如图9、图10所示。我们知道塑钢锁座的高度通常为8mm,计算时需要去除自攻钉尖部的尺寸约5mm,由此我们可以得知平开窗和平开门安装锁座理想的自攻钉长度,分别为不小于31.5mm和不小于37.5mm,满足这个尺寸的自攻钉才能打穿腔体内筋,最大限度地提升锁座的安装强度。

图9 平开窗型材结构 图10 平开门型材结构

对于该部位型材内筋的设计,其实更重要作用是增加型材的强度。这一作用单从型材结构上来看可能并不明显,但是对于某些五金的安装却意义重大。下面我们以普通的平开门三维铰链为例进行一下分析(图11),平开门铰链可以说承载了整个门扇的重量,并且在门扇启闭过程中,铰链的受力状况是一个变化的过程,尤其是在门扇开启到90°左右时,框型材极有可能在门扇强大的重力作用下发生局部变形,而此时腔体内筋的支撑作用可以有效提升型材抗变形的能力。可以说一条看似不起眼的内筋不仅改善了五金的安装强度,而且大大提升了整个门窗的性能。

图11 平开门铰链安装示意图

通过这个例子我们发现,型材结构、五金的设计和安装方式都是相互关联的,五金的设计不能仅满足于实现五金的基本启闭功能,应结合型材材质、结构和工艺的特点,设计出包含结构、工艺、性能、安装、使用寿命等条件均满足要求的一整套解决方案。其中任何一项做不好都会使最终结果大打折扣;任何一个看似不起眼的结构被忽视,都有可能产生超乎想象的蝴蝶效应。

从以上的论述中,我们可以看出,型材与五金的研发不应该是独立进行的,他们之间的互相影响和密切联系充分说明了协作开发的必要性。一直以来,很多传统的门窗从业者认为“五金是为型材服务的”,五金的研发就是根据型材的结构进行适配,只要五金能安装就说明型材没问题……,正是这些思想导致了传统门窗行业的落后和长期存在的各种问题。未来型材和五金的研发不应该是先设计再适配,而应该是同时进行的,这样才能有效避免出现短板。我们常说五金是门窗的“灵魂”,因为有了它门窗才能活起来,可是美好的灵魂需要加上健康的身体才是完整的生命。

其实并非只是型材和五金如此,整个门窗行业未来的研发模式,也应该是门窗各要素之间的协同研发,这里指的“协同”并非是简单的两个或多个单位之间的合作或者资源共享,而是研发人员应该努力使自己站在更高的高度,放眼全局,系统的考虑型材、五金、胶条、玻璃、附件甚至加工工艺之间的互相影响,放大它们的内在关联性,实现1加1大于2的效果,使开发的每一款产品不再是各组成部分的简单堆砌,而是系统中各元素的完美结合。

参考文献

李忆莲.冷拔碳素钢丝制弹簧松弛稳定性能及松弛机理研究.金属科学与工艺,1987,6(3):22~30

苏德达.弹簧(材料)应力松弛规律性研究及预防技术开发.全国22个一级学会组织颁发的科研项目成果一等奖,编号:0113.北京,1992-12

金日光、黄慧金、周淑梅 关于高分子材料在应力松弛过程中应力-时间关系的研究 1996

李元齐 潘斯勇 自攻钉连接承载力研究现状 同济大学建筑工程系 上海

JG/T131-2000《聚氯乙烯(PVC)门窗增强型钢》

GB/T8814-2017《门窗未增塑聚氯乙烯(PVC)型材》

GB/T28887-2012 《建筑用塑料窗》

GB50018-2016《冷弯薄壁型钢结构技术规范》

JG/T176-2015 《塑料门窗及型材功能结构尺寸》